Atingir a ferrugem da âncora com o tempo?

2025-09-05

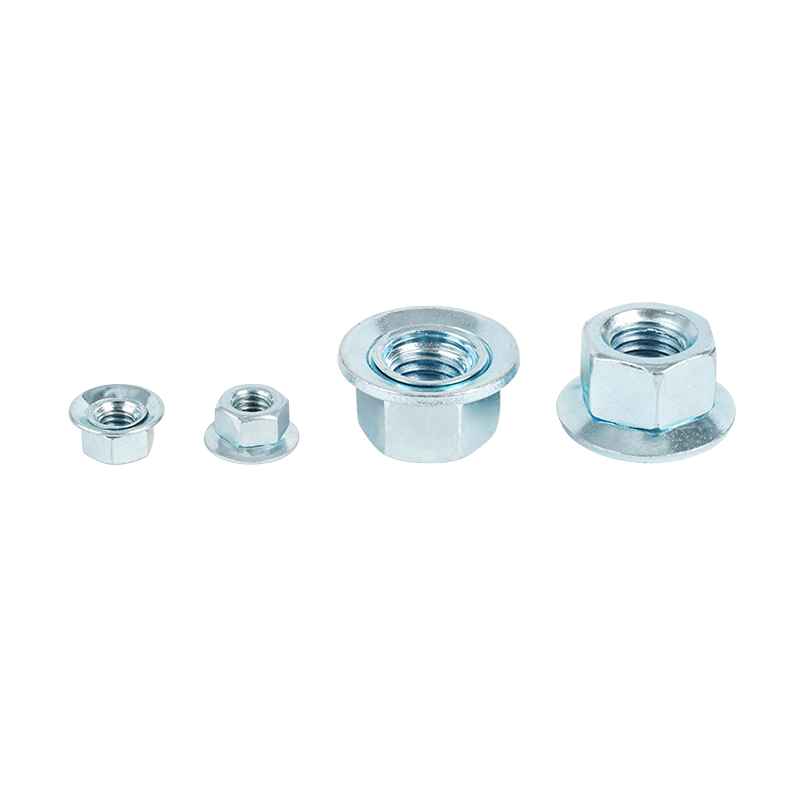

A questão de saber se um Âncora de greve Will enferrujar ao longo do tempo é uma consideração crítica para engenheiros, profissionais de construção e entusiastas de bricolage envolvidos em aplicações estruturais de fixação e serviço pesado. A resposta curta é que todas as âncoras de metal baseadas em ferrosas, incluindo a Ancholes de ataque, têm o potencial de corroer se não forem especificadas, instaladas e mantidas adequadamente. A integridade a longo prazo de qualquer âncora não depende apenas de sua força inicial, mas também de sua resiliência à degradação ambiental.

Compreendendo os mecanismos de corrosão

A corrosão é um processo eletroquímico que ocorre quando o metal, a umidade e o oxigênio interage. Para âncoras incorporadas em concreto, vários mecanismos específicos de corrosão são relevantes:

Corrosão geral (uniforme): a forma mais comum, resultante da exposição generalizada à umidade e oxigênio.

Corrosão galvânica: uma forma acelerada de corrosão que ocorre quando dois metais diferentes (por exemplo, uma âncora de aço carbono e um tubo de cobre) estão em contato elétrico na presença de um eletrólito, como a água.

Corrosão de fendas: pode ocorrer na área blindada da montagem da âncora (sob a porca e arruela), onde os níveis de oxigênio diferem, criando uma célula corrosiva.

Rachadura de corrosão por estresse (CEC): um risco de âncoras de aço de alta resistência sob carga de tração sustentada em ambientes corrosivos específicos.

O papel do material e do acabamento

A propensão de uma âncora de ataque à ferrugem é determinada principalmente por sua composição do material e acabamento protetor.

Aço de carbono: as âncoras padrão de ataque de aço carbono oferecem alta resistência à tração, mas são altamente suscetíveis à corrosão. Eles são normalmente recomendados apenas para aplicações secas e internas.

Aço inoxidável: Muitas âncoras de ataque são fabricadas a partir de aço inoxidável, que contém um mínimo de 10,5% de cromo. Esse cromo forma uma camada passiva e protetora de óxido na superfície que se auto-curas na presença de oxigênio, proporcionando uma resistência significativamente aprimorada à corrosão. O grau de aço inoxidável (por exemplo, 304 ou o mais resistente à corrosão 316) determina sua adequação para diferentes ambientes.

Galvanização a quente (HDG): Esse processo envolve o revestimento de aço carbono em uma camada de zinco. O zinco atua como um ânodo de sacrifício, corrondo primeiro para proteger o aço subjacente. A galvanização a quente fornece proteção robusta e é uma especificação comum para âncoras em ambientes externos ou úmidos.

Fatores ambientais que influenciam a corrosão

O ambiente de serviço é a variável mais significativa para determinar a vida útil de uma âncora.

Condições internas e secas: ambientes com umidade e temperatura estáveis apresentam um risco muito baixo de corrosão para qualquer tipo de âncora.

Condições atmosféricas ao ar livre: âncoras expostas à chuva, umidade e cloretos no ar (em áreas costeiras) requerem um nível mais alto de proteção, como aço inoxidável ou HDG.

Alta umidade e exposição química: ambientes como plantas industriais, piscinas ou instalações de processamento de alimentos com exposição frequente a cloretos, ácidos ou álcalis exigem o mais alto nível de resistência à corrosão, geralmente necessitando de aço inoxidável tipo 316.

Incorporado em concreto: o concreto possui um pH alto, que passa e protege o aço da corrosão. No entanto, se as rachaduras de concreto ou se tornarem carbonatadas ao longo do tempo, permitindo que a umidade e os cloretos atinjam a âncora, o risco de corrosão aumenta significativamente.

Melhores práticas para prevenção e seleção

Para mitigar o risco de uma âncora de greve enferrujar com o tempo, siga estas diretrizes:

Realize uma avaliação ambiental: Antes da seleção, avalie o ambiente em que a âncora será instalada. Considere fatores como umidade, ciclos de temperatura, exposição ao clima e contato químico potencial.

Selecione o material apropriado: corresponda ao material da âncora com o ambiente.

Use aço carbono apenas para serviço protegido, interno e seco.

Especifique as âncoras galvanizadas a quente para atmosferas externas, úmidas ou industriais.

Escolha aço inoxidável (tipo 304 ou 316) para ambientes altamente corrosivos, incluindo áreas costeiras e exposição química.

Certifique-se de instalação adequada: os danos ao revestimento protetor durante a instalação (por exemplo, a partir de torquitários ou martelados) podem criar um ponto de vulnerabilidade para o início da corrosão. Sempre siga as instruções de instalação do fabricante.

Atenda aos padrões e códigos: consulte códigos e padrões de construção relevantes (por exemplo, ASTM, ACI) para obter requisitos relativos à proteção de corrosão da âncora em aplicações específicas.

Enquanto uma âncora de greve é projetada para alto desempenho, seu potencial de enferrujar ao longo do tempo é um fator real que deve ser abordado na fase de especificação. A ferrugem não é uma inevitabilidade, mas um risco gerenciável. Ao entender os mecanismos de corrosão, selecionando cuidadosamente o material da âncora com base em uma avaliação ambiental completa e garantindo a instalação correta, a durabilidade a longo prazo e a segurança estrutural da conexão podem ser protegidas. Sempre consulte as especificações técnicas do fabricante para obter as informações mais precisas sobre a resistência à corrosão de um produto de âncora de greve específico.