A tecnologia de revestimento de superfície da âncora de aço carbono pode resistir efetivamente à corrosão química?

2025-04-23

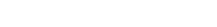

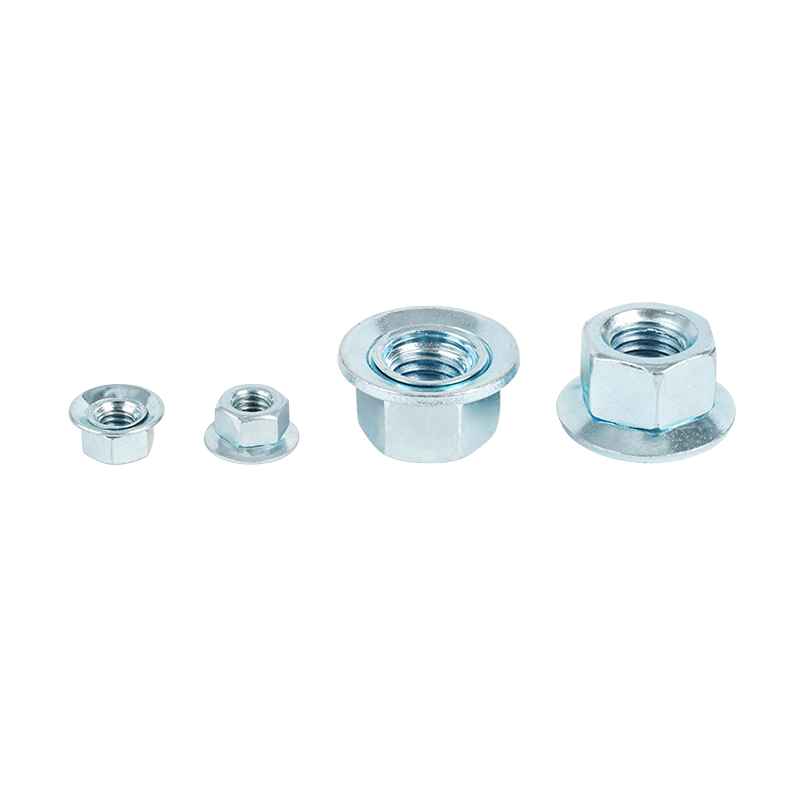

No campo da indústria e construção, Âncora de ataque de aço carbono é um componente chave de carga, exposto a ambientes complexos por um longo tempo. A corrosão química é uma das principais causas de sua falha. Nos últimos anos, a tecnologia de revestimento de superfície tem sido amplamente utilizada para melhorar sua resistência à corrosão, mas essa tecnologia pode realmente resistir efetivamente à corrosão química?

1. Mecanismo de proteção da tecnologia de revestimento: barreira de vários níveis e passivação química

A tecnologia de revestimento resistente à corrosão dos parafusos de ancoragem de aço carbono inclui principalmente dois mecanismos de núcleo: proteção de barreira física e proteção de passivação química:

Camada de barreira física: Através da galvanização a quente, pulverização de resina epóxi ou revestimento de fluorocarbono e outros processos, um revestimento denso é formado na superfície do substrato para isolar a umidade, oxigênio e o meio corrosivo (como Cl⁻, So₄²⁻) do contato direto. Por exemplo, a porosidade do revestimento de fluorocarbono é inferior a 0,5%, o que pode reduzir significativamente a permeabilidade.

Efeito de passivação química: revestimentos baseados em zinco (como galvanização por galvanização a quente) atraso a corrosão do substrato através da proteção catódica de ânodos sacrificiais; Enquanto os revestimentos epóxi contendo cromato geram filmes de óxido estável (como Cr₂o₃) na superfície do metal através de reações de passivação, inibindo as reações eletroquímicas de corrosão.

2. Verificação experimental: dados quantitativos do desempenho do revestimento

Os testes de corrosão acelerados de laboratório mostram que os revestimentos de superfície podem prolongar significativamente a vida útil dos parafusos de ancoragem de aço carbono:

Teste de pulverização de sal (ASTM B117): Os parafusos de ancoragem de aço carbono não revestidos desenvolvem ferrugem vermelha dentro de 72 horas, enquanto amostras com um sistema de revestimento duplo de "acabamento de poliuretano em pó de zinco epóxi" têm um tempo de resistência a spray de sal mais de 2.000 horas e a taxa de corrosão é reduzida em mais de 90%.

Experiência de imersão ácida e alcalina: em uma solução H₂so₄ com um pH de 3, a taxa de perda de peso da corrosão do parafuso de ancoragem revestida com fluorocarbono é apenas 1/15 da de aço nua e o revestimento não bata ou retira.

Espectroscopia de impedância eletroquímica (EIS): O módulo de impedância do sistema de revestimento pode atingir mais de 10⁶ Ω · cm², indicando que possui excelente resistência à penetração de íons.

3. Casos de aplicação práticos: verificação de desempenho em ambientes extremos

Aplicativo da plataforma offshore: Um projeto marítimo usa parafusos de ancoragem de aço carbono de aço de vedação epóxi galvanizada. Depois de servir em uma atmosfera marinha contendo spray de sal e alta umidade por 8 anos, não há corrosão visível no substrato, e a adesão do revestimento permanece acima de 95% (testada pelo método cruzado).

Proteção de corrosão de plantas químicas: uma torre de reação química para o parafuso de âncora usa revestimento de politetrafluoroetileno (PTFE). Sob a condição de contato com ácido forte (concentração de 30% de HCl), não há falha no revestimento ou corrosão do substrato dentro de 5 anos, e o custo de manutenção é reduzido em 70%.

4. Direção e sugestões de otimização técnica

Embora a tecnologia de revestimento existente tenha melhorado significativamente a resistência à corrosão dos parafusos de ancoragem de aço carbono, os seguintes problemas ainda precisam receber atenção a:

Combinação de revestimento: selecione o sistema de revestimento de acordo com o tipo de meio corrosivo (como o PTFE é preferido em ambiente ácido, e a resina epóxi é adequada para o ambiente alcalino).

Controle do processo de construção: espessura do revestimento, temperatura de cura e pré -tratamento da superfície (como jateamento de areia para o nível SA2.5) afetam diretamente o efeito protetor.

Custo do ciclo de vida: O investimento inicial de revestimentos de alto desempenho (como o fluorocarbono) é alto, mas pode reduzir o custo de substituição e manutenção posteriores, e o custo abrangente é mais vantajoso.

Com base nos dados experimentais e no desempenho real da engenharia, a tecnologia de revestimento de superfície dos parafusos de ancoragem de aço carbono pode resistir efetivamente à corrosão química, e seu efeito protetor depende da seleção de materiais de revestimento, controle de processos e adaptabilidade ambiental.