Como instalar corretamente a âncora de ataque de aço carbono para garantir a estabilidade estrutural?

2025-05-18

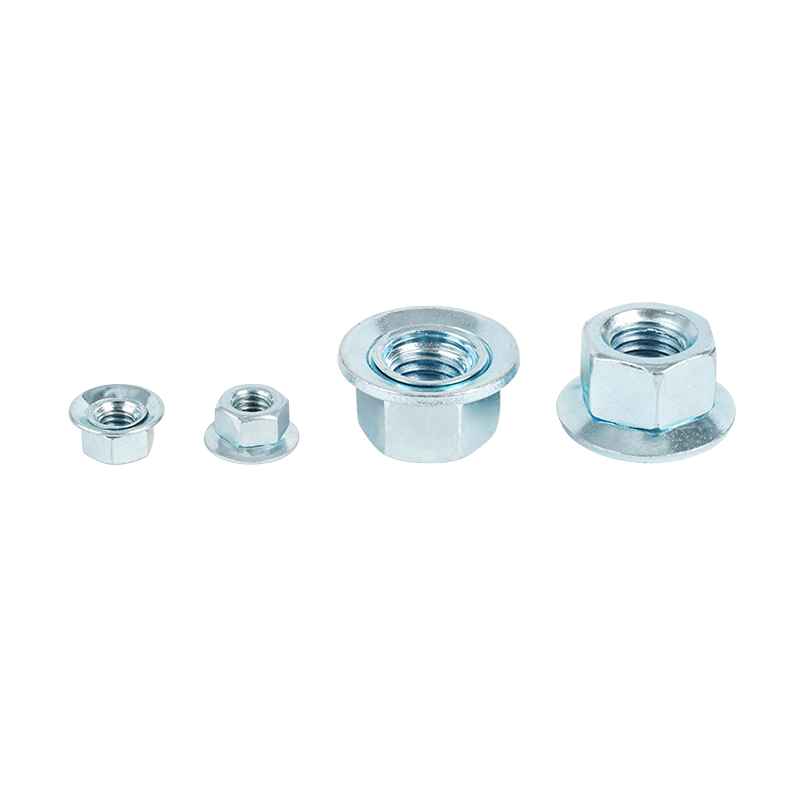

No campo da engenharia de construção, a confiabilidade do sistema de ancoragem afeta diretamente a estabilidade e a vida útil da estrutura geral. Como um componente chave de carga, Âncora de ataque de aço carbono (âncora de estampagem em aço carbono) é amplamente utilizado na conexão da estrutura de aço, fixação de parede de cortina e base de equipamentos industriais devido à sua alta resistência, resistência à corrosão e resistência à fadiga. No entanto, se for instalado de maneira inadequada, suas vantagens de desempenho serão bastante reduzidas e até causarão riscos de segurança.

Etapa 1: Preparação preliminar e avaliação de substrato

Antes da instalação, é necessário garantir que o substrato (concreto ou alvenaria) atinja o grau de força do projeto (geralmente ≥C25) e use um detector ultrassônico para confirmar que não há rachaduras ou vazios internos. As especificações da âncora de ataque de aço carbono devem corresponder estritamente aos requisitos de carga de projeto - a resistência à tração (≥500MPa) e a resistência ao cisalhamento (≥400MPa) devem cumprir os padrões ASTM F1554 ou ISO 898-1. Em termos de ferramentas, é necessário preparar uma chave de torque calibrada, uma broca de retorno especial e um pó de pó de grau industrial.

Etapa 2: processo preciso de posicionamento e perfuração

Marca de posicionamento: De acordo com os desenhos da construção, use um localizador de laser para determinar o ponto central do parafuso de ancoragem e o desvio deve ser controlado dentro de ± 2 mm.

Especificações de perfuração:

O diâmetro do orifício deve ser 1,5 vezes o diâmetro do parafuso de ancoragem (por exemplo, φ12 parafuso de ancoragem corresponde ao diâmetro do orifício φ18);

A profundidade do orifício deve ser de 10 a 15 mm mais longa que o comprimento da incorporação do parafuso de ancoragem para reservar o espaço de detritos;

O bit de perfuração deve ser mantido vertical ao perfurar para evitar a inclinação e a concentração de tensão.

Etapa 3: Implante de limpeza e parafuso de ancoragem

Tratamento do orifício: Depois de usar uma pistola de ar de alta pressão para remover a poeira flutuante, use um aspirador de pó para limpar completamente as partículas no orifício. Detritos residuais reduzirão a força de ancoragem em até 30%.

Instalação do parafuso de âncora:

Insira o ataque de aço carbono ancorar verticalmente no buraco e é estritamente proibido bater na parte rosqueada;

Aperte-se nos palcos usando uma chave de torque: primeiro pré-aperto a 50% do torque de projeto e depois aumenta gradualmente para 100%. Por exemplo, o valor padrão de torque de um parafuso de âncora M20 é 450N · M ± 10%.

Etapa 4: Verificação de qualidade e tratamento anticorrosão

Teste de extração: dentro de 24 horas após a instalação, selecione aleatoriamente 5% dos parafusos de ancoragem para teste de extração não destrutiva e o valor da carga deve ser ≥1,5 vezes o valor do projeto.

Proteção da superfície: Em um ambiente úmido ou quimicamente corrosivo, a parte exposta precisa ser pulverizada com primer rico em zinco epóxi (espessura ≥80μm) e envolvido com fita de vedação resistente a UV.

Aviso de especialista: Evite mal -entendidos da construção comum

ERRO 1: Ignorar a temperatura ambiente quando a temperatura do substrato é menor que 5 ℃, o tempo de cura dos agentes de ancoragem de resina epóxi será estendido por 2-3 vezes e o carregamento forçado pode causar derrapagem.

Erro 2: Reutilizar os parafusos de ancoragem Ancora de ataque de aço carbono é um componente de carga única. Após a desmontagem, a microestrutura foi danificada e a capacidade de rolamento de uso secundário caiu mais de 40%.